HARTMETALLBEARBEITUNG

AUF HÖCHSTEM NIVEAU

Wir schleifen hochpräzise Profile in Hartmetallplatten und das auf über 1000m ü. M.

Bearbeitung von Hartmetall

Mit über 40 Jahren Erfahrung in der Bearbeitung von Hartmetall sind wir Spezialisten für das hochpräzise Schleifen komplexer Profile – insbesondere von Pyramidenprofilen und Verzahnungen.

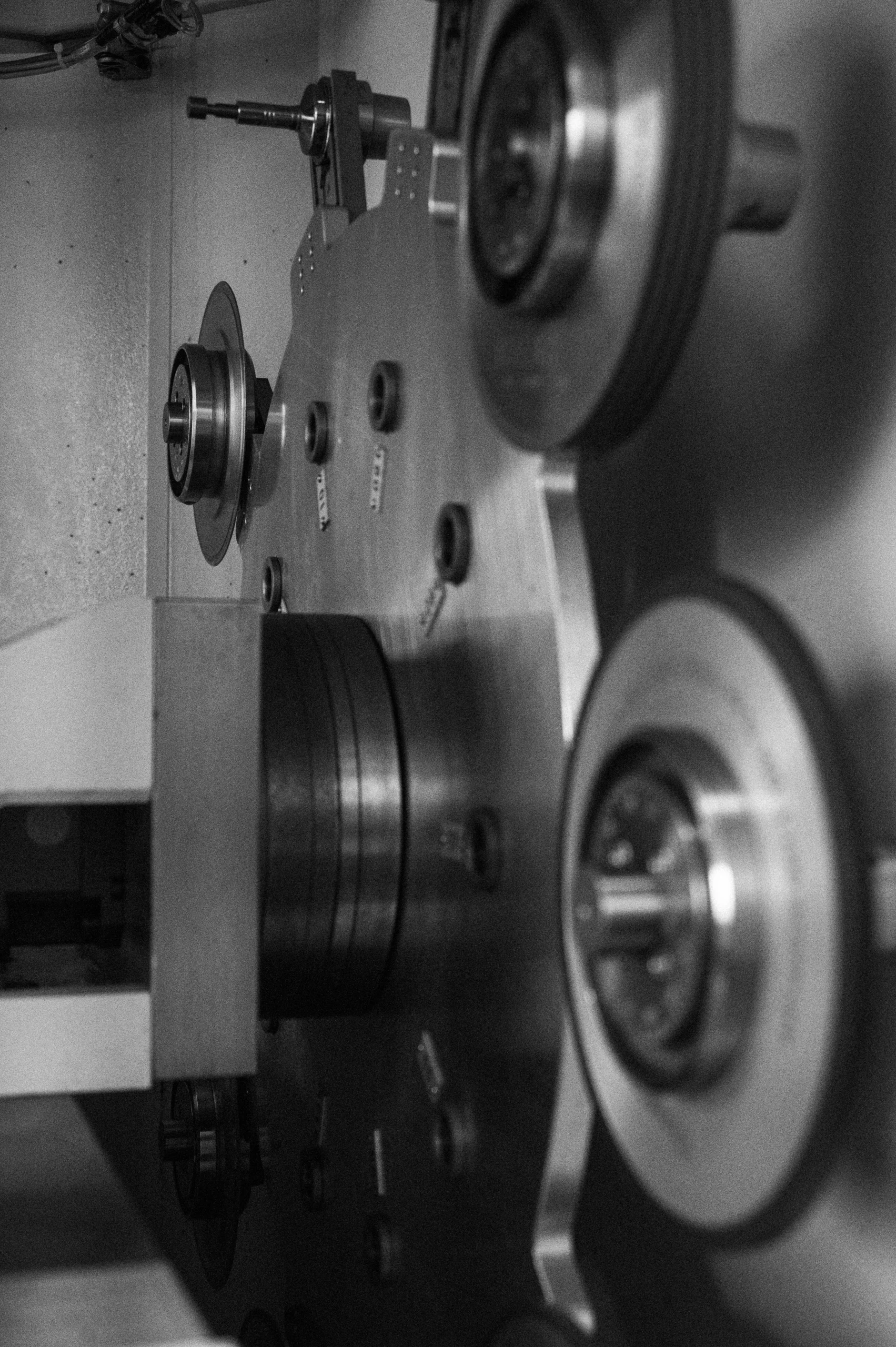

Auf unseren modernen 5-Achs-Schleifmaschinen fertigen wir Hartmetallverschleißteile für die Medizintechnik und den Maschinenbau. Unsere Produkte kommen unter anderem in chirurgischen Instrumenten sowie als Greiferkomponenten in industriellen Anlagen zum Einsatz.

Durch unseren einzigartigen, hochinnovativen Fertigungsprozess sind wir in der Lage, individuelle Geometrien von Nadelhalterplatten in kürzester Zeit präzise umzusetzen – ganz nach den spezifischen Anforderungen unserer Kunden.

Dank einer vollständig papierlosen Fertigung, innovativen Automationslösungen und dem gezielten Einsatz von KI-Modellen stellen wir eine durchgängig digitale, effiziente und zukunftsorientierte Produktion sicher. So gewährleisten wir höchste Präzision und Qualität – auch bei anspruchsvollsten Geometrien.

Seit 2022 ist bereits die dritte Generation unserer Familie im Unternehmen aktiv – ein klares Zeichen für Kontinuität, Verlässlichkeit und eine langfristig gesicherte Zukunft.

Nadelhalterplatten

Beste Qualität in allen Formen & Größen

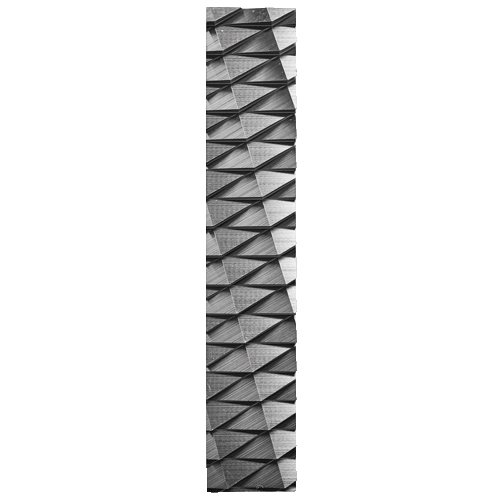

Unsere Nadelhalterplatten fertigen wir mit großer Sorgfalt und hoher Präzision. Durch das Einschleifen eines hochwertigen Pyramidenprofils entsteht eine langlebige, funktionale Oberfläche, die sich in der Praxis bewährt.

Neben individuellen Abmessungen bieten wir unsere Platten in den gängigen Formen rechteckig, konisch und gebogen an. Die Standardteilung liegt zwischen 0,2 und 0,6 mm, die übliche Stärke liegt zwischen 0,4 bis 0,7 mm. Auf Wunsch stellen wir Musterplatten in kundenspezifischer Kontur in kurzer Zeit zur Verfügung.

Kontaktieren Sie uns!

Der Innovative BHS-Prozess

5 Fakten, die den Unterschied zu allen anderen machen

Individuelle Geometrien

Wir produzieren Ihnen Nadelhalterplatten aus Hartmetall in Wunschkontur, bei Bedarf mit Aussparungen oder Bohrungen, auch bei kleineren Stückzahlen.

Extrem schnelle Lieferung

Durch unseren neuen innovativen Prozess sind wir in der Lage auch größere Stückzahlen in kurzer Zeit auszuliefern.

Flexibler Artikelmix

Sie benötigen mehrere verschiedene Geometrien in unterschiedlichen Stückzahlen um das Umschleifen der Nadelhalter effizienter zu gestalten? Kein Problem!

Höchste Präzision

Unser Prozess ist nicht nur eine Innovation in Sachen Geometrien & Lieferzeit, auch die Präzision konnte weiter gesteigert werden. Wir erreichen engste Toleranzen im Außenmaß, der Teilung und in der Stärke.

Unser Werkstoff: BTC12N

Unser EXKLUSIVER Werkstoff – BTC12N

Ein Material mit erheblichem Vorteil

Wir verwenden ausschließlich biokompatibles, nickelgebundenes

Premium-Hartmetall.

Frei von Cobalt

BTC12N ist nicht als CMR-Stoff eingestuft und unterliegt daher nicht dem MDR-

Grenzwert von 0,10 Gew.-% gemäß Anhang I §10.4 der EU-MDR 2017/745.

Biokompatibilität nachgewiesen

BTC12N wurde nach ISO 10993 biologisch getestet und ist für den temporären

invasiven Einsatz in medizinischen Anwendungen geeignet.

Keine relevante Nickelfreisetzung

BTC12N unterschreitet, bei temporärem Hautkontakt, die REACH-Grenze von

0,5 µg/cm²/Woche. Es findet also keine relevante Freisetzung statt.

Über uns

Innovation & Tradition

– Hochmoderne Technik & Hartmetallbearbeitung in 3. Generation

Aktuell in Arbeit

Umbau & Vorbereitung für neues hochmodernes vollautomatisiertes

KI-Schleifzentrum

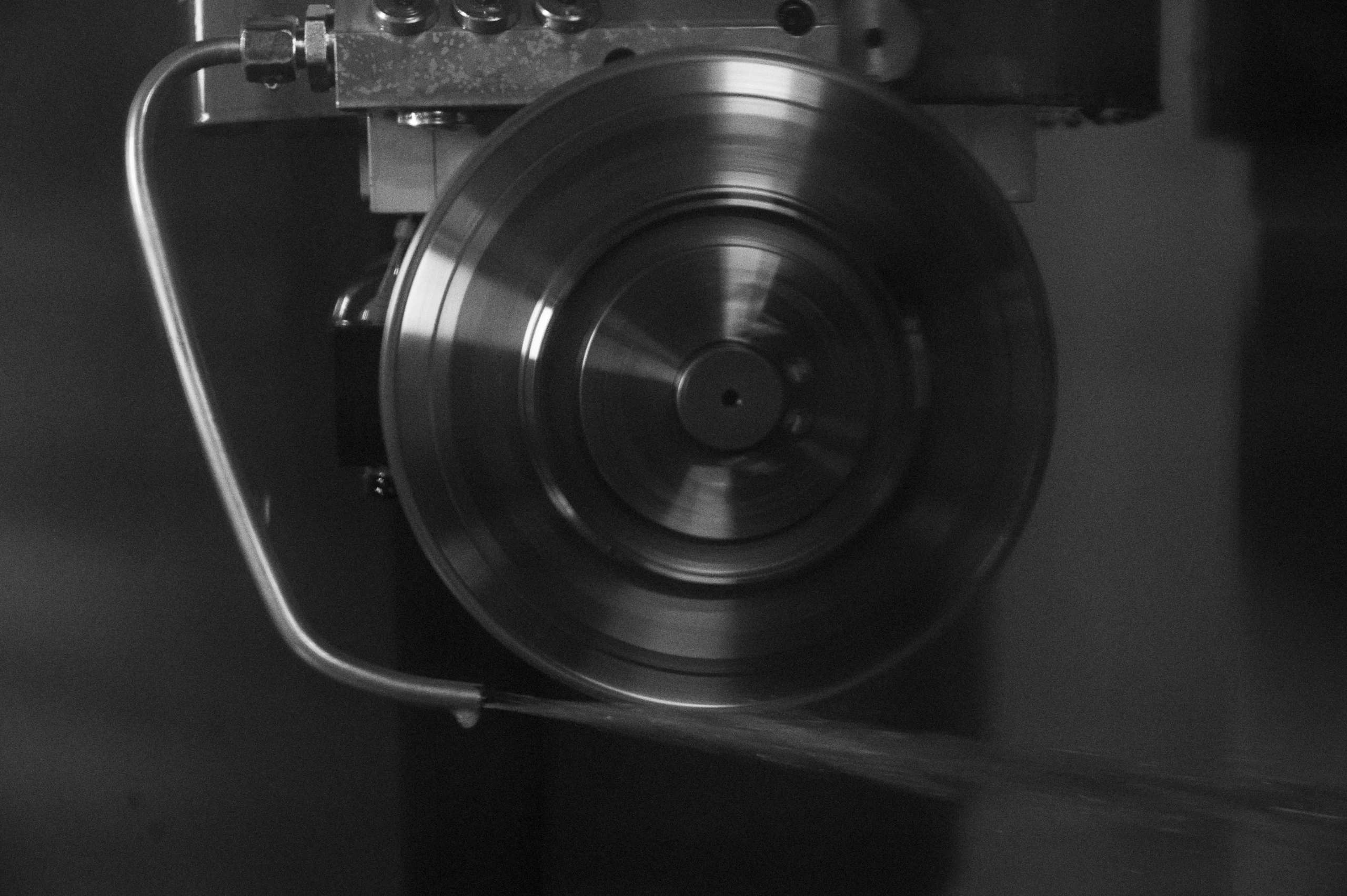

Aktuell laufen Umbauarbeiten um die Produktionsfläche für ein neues hochmodernes KI-Schleifzentrum in die bestehende Produktion zu integrieren. Die neue Schleifmaschine wird größere Mengen vollständig alleine produzieren und sich dabei selbst korrigieren und weiter lernen.

Entwicklung eines innovativen Prozesses zur Produktion von Nadelhalterplatten

2023 startete ein Entwicklungsprozess für eine noch nie da gewesene neuartige Art der Produktion von Nadelhalterplatten aus Hartmetall.

Mit intensiver Entwicklungsarbeit mit Hartmetallherstellern sowie Laborversuchen in Kooperation mit dem Fraunhofer Institut wurde 2024 ein neues Material und ein neuer Prozess entwickelt. Welcher es ermöglicht individuelle Geometrien von Nadelhalterplatten direkt vor Ort zu produzieren und somit Lieferzeiten stark verkürzt und eine einmalige Flexibilität im Artikelmix ermöglicht.

Klingt interessant?

Digitalisierung der Fertigung

2023 wurde die Fertigungssteuerung vom Papier befreit und komplett digitalisiert. Durch Smartboards und Tablets kann nun auf Echtzeitdaten zugegriffen werden und alle Chargen & Aufträge können jederzeit extrem genau nachverfolgt werden. In der Automation der Auftragsbearbeitung werden auch bereits erste speziell trainierte KI-Modelle eingesetzt.

3. Generation Schleiftechnik –

6. Generation der Schmiede

Seit dem Einstieg von Noah Bach im Jahr 2022 wird die Fertigung von Nadelhalterplatten bereits in der dritten Generation fortgeführt – Metall wird damit sogar schon in der sechsten Generation in der Familie Bach, in der Fahrenberger Schmiede, verarbeitet.

Umbaumaßnahmen &

1. Modernes Schleifzentrum

2020 wurden erstmal größere Umbaumaßnahmen an der Schmiede vorgenommen, um die Produktionsfläche für ein neues modernes 5-Achs-Schleifzentrum vorzubereiten.

Automation der Prozesse

Die Modernisierung setzte sich 2014 fort, indem eine Roboterzelle den Maschinenpark erweiterte und für mehr Effizienz sorgte. Dies ermöglichte uns noch größere Stückzahlen in geringerer Zeit zu produzieren ohne die Mitarbeiterzahl oder Gebäude zu erweitern.

Das Familienunternehmen im Wandel der Zeit

1996 hatte Tobias Bach, ein weiteres Familienmitglied, seine Ausbildung zum Feinmechaniker abgeschlossen und stieg in den elterlichen Betrieb mit ein. Vier Jahre später übernahm er die Schleiferei und gründete Bach Hartmetall Schleiftechnik.

2003 fanden dann erste Automatisierungen mit Hilfe von Bildverarbeitungen statt.

Spezialisierung auf die Schleiftechnik medizinischer Produkte

Zwei Jahre später, 1986, spezialisierte sich unser Unternehmen dann immer stärker auf die Schleiftechnik für medizinische Produkte und die Medizintechnik.

1990 wurde die Produktion der Schleiftechnik für medizinische Produkte erweitert und neue Maschinen kamen hinzu.

2. Generationenwechsel der Schmiede

Ein weiterer Wechsel in der Führung des Familienunternehmens fand 1975 statt. Damals übernahm der Sohn von Wilhelm Bach, Heinrich Bach, die Fahrenberger Schmiede. Durch den aufkommenden Reitsport begann er wieder zunehmend Pferde zu beschlagen.

Dennoch wurde auch das Schleifen der Messerklingen weiter vorangetrieben. So entstanden 1980 die ersten geschliffenen Hartmetalleinsätze.

1984 wurde im Zuge dieses Prozesses eine mechanisch gesteuerte Schleifmaschine für das Unternehmen angeschafft.

Das Arbeitsfeld der Schmiede ändert sich

Als sich das Arbeitsfeld in den 1950er Jahren veränderte, musste sich auch die Schmiede auf diesen Prozess einlassen. Und so wurden mehr und mehr landwirtschaftliche Maschinen repariert.

Die Modernisierung der landwirtschaftlichen Betriebe sorgte zudem dafür, dass weniger Pferde beschlagen werden mussten, da weniger Tiere bei der landwirtschaftlichen Arbeit benötigt wurden.

1960 spezialisierte sich die Schmiede dann auf das Austauschen, Einpassen und Schleifen von Messerklingen in Mähbalken.

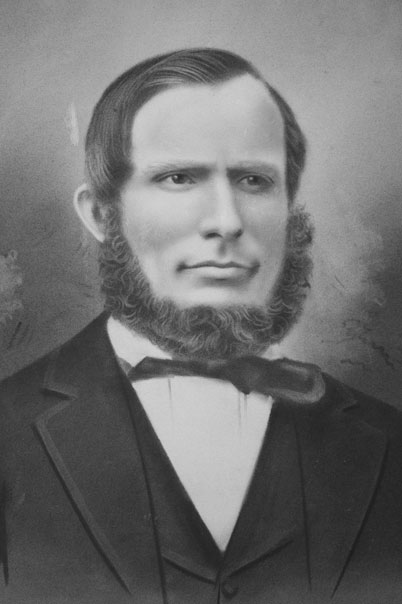

Die Entstehung der Fahrenberger Schmiede

Die Firma Bach Hartmetall Schleiftechnik für medizinische Produkte entwickelte sich ursprünglich aus der Fahrenberger Schmiede.

Diese hat Franz Bach aus dem Raum Rottweil 1851 gegründet. Hierfür hat er ein Anwesen in Breitnau gekauft.

In der Schmiede wurden Beschläge für Wagen, Wagenräder und Werkzeuge gefertigt. Ebenfalls, so wie es zur damaligen Zeit üblich war, wurden Pferde und Ochsen in der Schmiede beschlagen.

Tobias Bach

Geschäftsführer